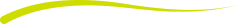

Konferencja Festiwal Lakierniczy

Automatyzacja lakierni przemysłowej to dziś sprawdzony sposób na obniżenie kosztów produkcji, zwiększenie powtarzalności procesu i ograniczenie zużycia materiałów. Coraz więcej zakładów produkcyjnych decyduje się na wdrożenie rozwiązań, które zastępują pracę manualną precyzyjnymi systemami automatycznymi. Podczas Festiwalu Lakierniczego Sames 2025 w Cukrowni Żnin Krzysztof Iwanicki z firmy OptimumPoints podzielił się doświadczeniami z wdrażania automatyzacji w polskich lakierniach.

W wielu lakierniach przemysłowych procesy wciąż opierają się na pracy manualnej. Taka organizacja niesie ze sobą poważne ograniczenia technologiczne i kosztowe:

zmęczenie operatorów – przy dużych i skomplikowanych detalach praca lakiernika szybko prowadzi do spadku precyzji i jakości nanoszonej powłoki,

niska powtarzalność – różnice w grubości warstwy lakieru wynikają z indywidualnego stylu pracy i doświadczenia pracowników,

wysokie zużycie materiałów – przy malowaniu ręcznym część farby nie trafia na detal, co generuje dodatkowe odpady i zwiększa koszty,

częste poprawki i przestoje – konieczność korygowania błędów wydłuża cykl produkcyjny i obniża efektywność linii,

większe koszty serwisu – częste czyszczenie kabiny i wymiana filtrów podnosi całkowity koszt eksploatacji lakierni.

Takie trudności wprost przekładają się na obniżenie konkurencyjności zakładu. Straty materiałowe liczone w dziesiątkach tysięcy litrów farby rocznie oraz rosnąca presja na jakość i terminowość sprawiają, że utrzymywanie procesów wyłącznie manualnych staje się coraz mniej opłacalne.

Tam, gdzie ręczne lakierowanie przestaje być wydajne, naturalnym kierunkiem rozwoju jest automatyzacja linii lakierniczych. Dzięki niej proces przestaje zależeć od umiejętności i doświadczenia pracowników, a zaczyna być w pełni kontrolowany i przewidywalny. Automatyzacja nie polega wyłącznie na zastąpieniu pracy człowieka robotem – to całościowe podejście do procesu, w którym każda faza lakierowania może zostać zoptymalizowana. Jak podkreśla Krzysztof Iwanicki z OptimumPoints:

„Głównym czynnikiem robotyzacji w firmach jest to, żeby nie zwalniać ludzi, tylko zwiększać efektywność pracy i produktywność oraz obniżać koszty produkcji.”

Najważniejsze efekty, jakie niesie ze sobą wdrożenie automatycznej lakierni przemysłowej, to:

stała powtarzalność procesu – każdy detal pokrywany jest identyczną warstwą lakieru, bez wahań jakościowych,

lepsze wykorzystanie materiału – ograniczenie strat farby i proszku, a tym samym zmniejszenie ilości odpadów,

krótsze czasy cyklu produkcyjnego – szybkie przezbrojenia i płynne przechodzenie między partiami,

niższe koszty eksploatacji – rzadsze wymiany filtrów, mniej czyszczeń i serwisów.

Tak przygotowana linia staje się fundamentem do dalszej optymalizacji. Kluczowe znaczenie mają tu jednak konkretne urządzenia aplikacyjne, które decydują o jakości i efektywności całego procesu.

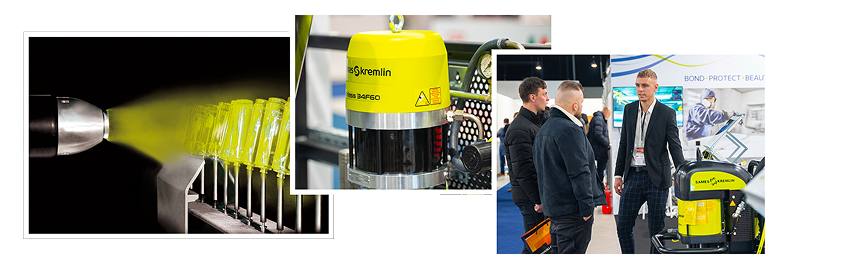

Ostateczną jakość i efektywność procesu definiują urządzenia aplikacyjne – to one decydują, ile materiału trafia na detal, jak wygląda powłoka i jak często linia wymaga serwisu. Rozwiązania Sames odpowiadają na kluczowe wyzwania nowoczesnych lakierni, zarówno w malowaniu proszkowym, jak i ciekłym.

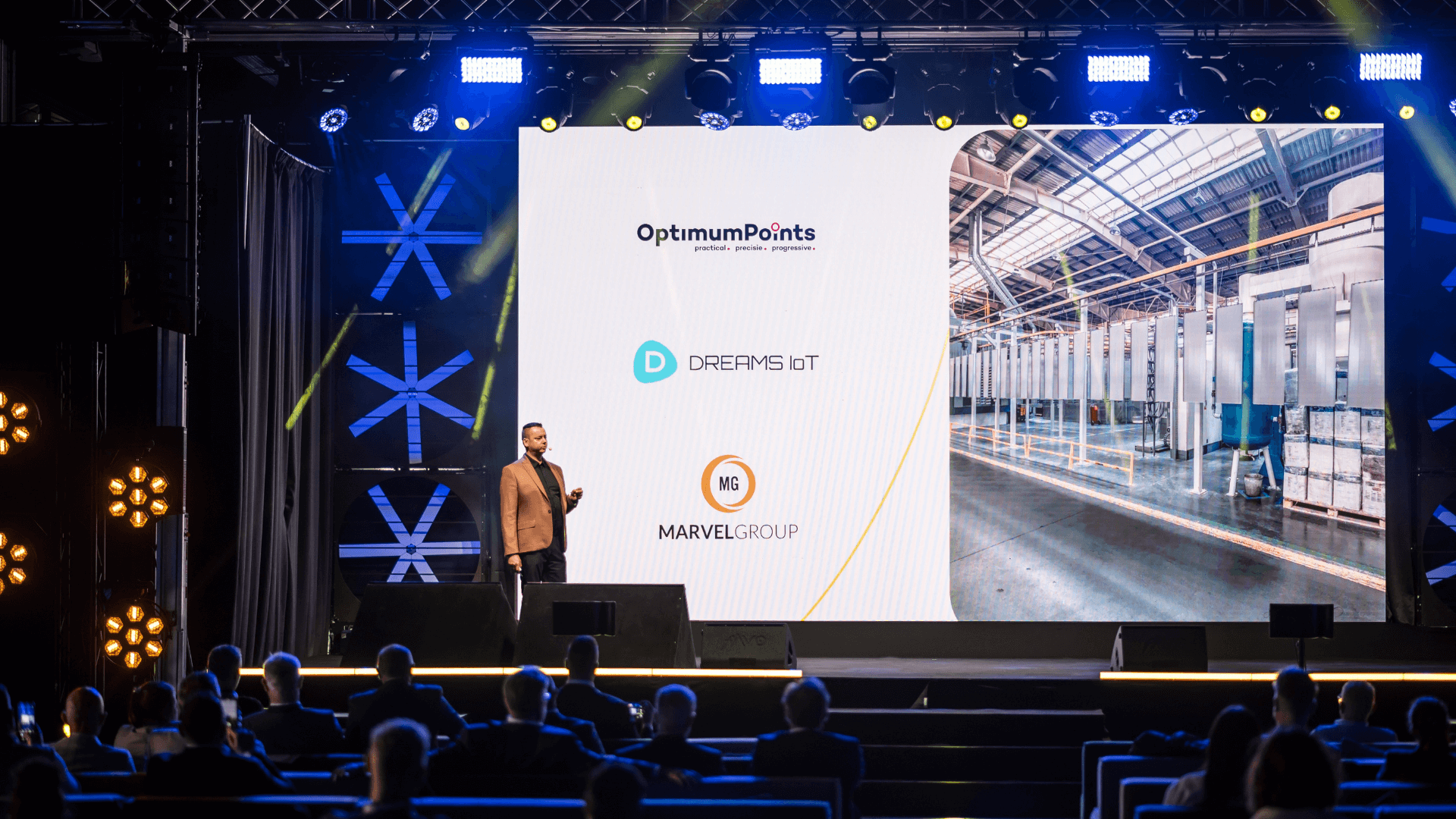

W lakierniach proszkowych największe koszty powstają właśnie na etapie aplikacji – to tutaj dochodzi do strat proszku i spadku powtarzalności powłok. Turbina Inobell stworzona przez Sames eliminuje te problemy dzięki technologii rotacyjnego dzwonu z elektrostatyką, która pozwala precyzyjnie kontrolować rozkład materiału na detalu.

W praktyce oznacza to, że jedna turbina Inobell może zastąpić kilka tradycyjnych pistoletów, zapewniając równomierne krycie powierzchni i znacznie lepsze wykorzystanie proszku.

Najważniejsze korzyści:

krótszy czas cyklu aplikacji,

niższe zużycie proszku – nawet o 20% mniej,

stabilna powtarzalność powłoki na całej powierzchni,

mniejsze koszty serwisu i dłuższa żywotność podzespołów.

Dzięki Inobell proces malowania proszkowego staje się prostszy i bardziej przewidywalny, a jednostkowy koszt lakierowania wyraźnie spada – bez kompromisów jakościowych.

W przypadku malowania w lakierni mokrej wyzwaniem jest ograniczenie zużycia farby przy jednoczesnym zachowaniu idealnie gładkiej i cienkiej powłoki. Turbina Nanobell odpowiada na te potrzeby, oferując bardzo drobną atomizację farby i stabilne parametry procesu dzięki rotacyjnemu dzwonowi.

Korzyści dla lakierni to m.in.:

niższe zużycie farby – dzięki lepszemu wykorzystaniu materiału,

jednorodne wykończenie powierzchni nawet przy trudnych detalach,

stabilna powtarzalność parametrów,

łatwiejsza obsługa i serwis – dzięki systemowi szybkiej wymiany dzwonów.

Turbiny Sames pozwalają przenieść jakość znaną z testów laboratoryjnych na poziom codziennej produkcji, łącząc wysokie wymagania na rynku z realnymi oszczędnościami w produkcji. Jak podkreśla Krzysztof Iwanicki:

„Biorąc kartę techniczną producenta farb, zbliżyliśmy się do wartości laboratoryjnych, jakie są w karcie technicznej. Automatyzacja i kuchnia farb firmy Sames spowodowały, że parametry udało się uzyskać w warunkach produkcyjnych."

Takie efekty sprawiają, że linia lakiernicza pracuje stabilnie, a rezultaty są zgodne nie tylko z wymaganiami jakościowymi, ale także realnie obniżają koszty całego procesu.

Jeden z polskich zakładów specjalizujący się w lakierowaniu antykorozyjnym, od lat obsługuje wymagających klientów przemysłowych. Skala projektów wymagała jednak podniesienia efektywności oraz ograniczenia strat materiałowych. W tym celu klient zdecydował się na współpracę z OptimumPoints, gdzie kluczową rolę odegrały rozwiązania Sames.

Nowa konfiguracja linii lakierniczej pozwoliła znacząco poprawić stabilność procesu i osiągać parametry powłok zgodne z wymaganiami klientów. W praktyce oznaczało to powtarzalność, której wcześniej trudno było uzyskać, szczególnie przy dużych i ciężkich detalach.

Efekty wdrożenia:

oszczędność farby – 40 000 litrów rocznie mniej zużytego materiału,

wzrost wydajności – o 35% dzięki stabilnym cyklom produkcyjnym,

redukcja odpadów niebezpiecznych – aż o 65%,

niższe koszty utrzymania – rzadsze czyszczenie i mniejsze zużycie filtrów,

zero poprawek – pełne wyeliminowanie błędów manualnych.

Wspólna praca OptimumPoints i Sames pokazała, że przy dobrze dobranej technologii można osiągnąć jednocześnie wyższą jakość, oszczędności materiałowe i większą przewidywalność procesu.

„Można zrobić więcej, szybciej, dokładniej, w wyższej jakości. Dzięki temu ograniczamy koszty i mamy pełen nadzór nad procesem technologicznym.” – podsumował przedstawiciel OptimumPoints

Przykład danych z lakierni klienta pokazuje, że automatyzacja lakierni przemysłowej, wsparta rozwiązaniami Sames, pozwala osiągnąć realne efekty biznesowe. Oszczędności materiałowe liczone w dziesiątkach tysięcy litrów farby, wzrost wydajności o ponad jedną trzecią i pełna powtarzalność parametrów to dowód, że dobrze zaplanowane wdrożenie daje przewagę konkurencyjną na lata.

Automatyczne turbiny Inobell i Nanobell upraszczają proces aplikacji, zwiększają stabilność jakości i obniżają jednostkowy koszt malowania. To rozwiązania, które pozwalają zakładom produkcyjnym nie tylko redukować bieżące koszty, ale też rozwijać się w stronę coraz bardziej wymagających projektów.

Pełne nagranie wystąpienia Krzystofa Iwanickiego z OptimumPoints poświęcone automatyzacji, jest dostępne online.

Inne wystąpienia dotyczące nowoczesnych systemów mieszania farb, automatyzacji linii lakierniczych i wdrożeń w przemyśle znajdziesz tutaj.

Chcesz sprawdzić, jak automatyzacja może zwiększyć efektywność Twojej lakierni i jakie rozwiązania sprawdzą się najlepiej w Twojej produkcji? Skontaktuj się z doradcą technicznym Sames i dowiedz się, jakie korzyści możesz osiągnąć.

Marcin Ulkowski, Kierownik ds. sprzedaży Polska; email: marcin.ulkowski@sames.com, tel. +48 606 727 982

Norbert Wachowiak, Doradca techniczno-handlowy Polska Północno-Zachodnia; email: norbert.wachowiak@sames.com, tel. +48 660 784 226

Tomasz Salnik, Doradca techniczno-handlowy Polska Północno-Wschodnia; email: tomasz.salnik@sames.com, tel. +48 539 029 891

Konrad Mielniczuk, Doradca techniczno-handlowy Polska Południowo-Wschodnia; email: konrad.mielniczuk@sames.com, tel. +48 535 000 643

Artur Górniak, Manager projektów dla General Industry; email: artur.gorniak@sames.com, tel. +48 668 338 963