Konferencja Festiwal Lakierniczy

Jak skutecznie obniżyć koszty lakierni przemysłowej?

W przemysłowych lakierniach koszty operacyjne stale rosną — zarówno w obszarze materiałów, jak i energii czy personelu. Wiele zakładów zmaga się z ograniczonymi zasobami i presją na wydajność. Jak zatem skutecznie zoptymalizować koszty lakierni, nie rezygnując z jakości?

Odpowiedzią mogą być inwestycje w nowoczesne technologie w lakierni — od optymalizacji zużycia farby, przez pompy o przedłużonej żywotności, aż po bezawaryjne pistolety gotowe do pracy od pierwszego uruchomienia.

Co generuje największe koszty w lakierniach przemysłowych?

Aby skutecznie zredukować koszty lakierni, konieczne jest zidentyfikowanie kluczowych obszarów strat — zarówno materialnych, jak i organizacyjnych. W codziennej pracy lakierni ukryte koszty mogą powstawać na wielu etapach: od nieoptymalnego zużycia farby, przez zbyt czasochłonną obsługę, aż po awarie sprzętu. Oto pięć głównych obszarów, które warto przeanalizować w każdej nowoczesnej lakierni przemysłowej.

Awarie sprzętu często wyłączają z pracy całą linię lakierniczą. Zatarte tłoki, wycieki z pomp, zużyte uszczelki – każdy taki przypadek to nie tylko koszt naprawy, ale przede wszystkim strata produkcyjna i opóźnienia w realizacji zamówień wynikające z zatrzymania produkcji.

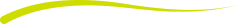

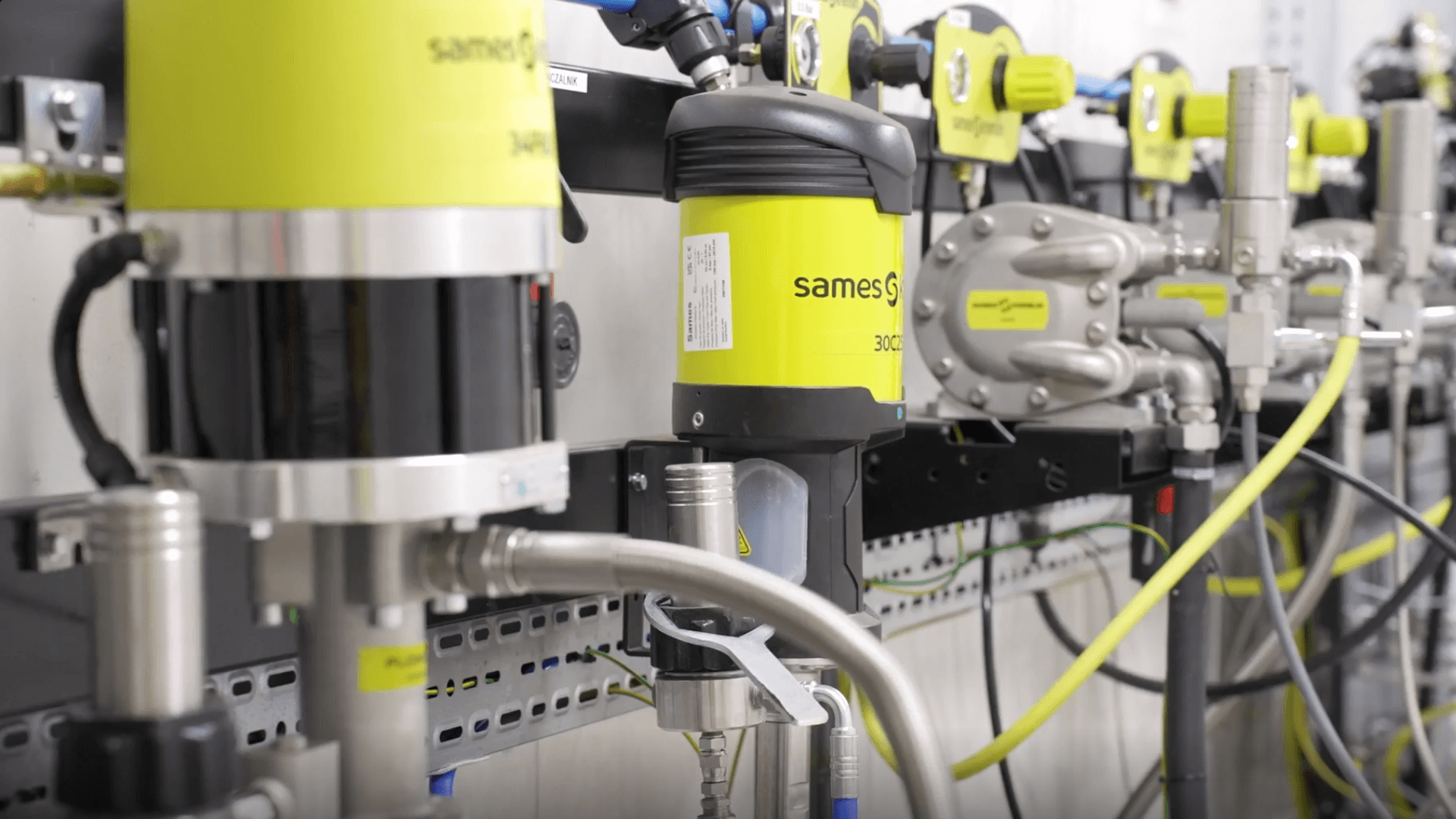

Rozwiązaniem są urządzenia o wydłużonej żywotności, które ograniczają ryzyko awarii i kosztowne przestoje. Przykładem mogą być pompy Sames w technologii Flowmax, zaprojektowane specjalnie do intensywnej pracy w wymagających warunkach:

Bezawaryjna konstrukcja – całkowicie szczelny układ eliminuje wycieki i znacząco redukuje ryzyko usterek,

Brak kosztów konserwacji – brak pakietów uszczelnień i wkładów usuwa potrzebę regularnych wymian,

Wydłużona żywotność – technologia Flowmax zwiększa trwałość silnika i elementów pompujących,

Brak przestojów w pracy – zewnętrzny montaż zaworów umożliwia szybką konserwację bez demontażu układu.

Dzięki tej konstrukcji pompy Flowmax pozwalają zredukować zarówno koszty serwisu, jak i ryzyko zatrzymania produkcji — co przekłada się bezpośrednio na niższe koszty lakierni.

W wielu lakierniach parametry natrysku są wciąż ustawiane ręcznie, bez stałych punktów odniesienia i bez automatycznej kontroli przepływu. Skutkuje to zbyt grubymi warstwami, stratami materiału oraz trudnymi do kontrolowania warunkami pracy w lakierni, szczególnie przy zmianach operatorów lub partii produkcyjnych.

W takich sytuacjach warto postawić na Cyclomix Evo – automatyczny system dozowania i mieszania farby, który w czasie rzeczywistym kontroluje proporcje, przepływ i ciśnienie. Umożliwia to precyzyjne dozowanie farby zgodnie ze specyfikacją i pozwala ograniczyć zużycie materiału bez wpływu na jakość powłoki.

Dzięki powtarzalności parametrów procesowych i mniejszej zależności od doświadczenia operatora, Cyclomix Evo realnie wspiera redukcję kosztów lakierni.

Nierówna grubość powłoki i niedomalowane krawędzie to jedne z najczęstszych problemów wpływających na jakość lakierowania. Błędy te prowadzą do konieczności poprawek, wzrostu zużycia materiału oraz wydłużenia czasu produkcji — a więc bezpośrednio zwiększają koszty lakierni.

W aplikacjach ciekłych skutecznym rozwiązaniem może być elektrostatyczny pistolet Nanogun. który umożliwia dokładne i równomierne pokrycie nawet w trudno dostępnych miejscach. To kluczowe narzędzie dla zakładów, które malują pod niskim ciśnieniem lub korzystają ze średniociśnieniowej technologii Airmix, i zmagają się z problemem niepowtarzalnych efektów lakierowania.

Zwiększona precyzja, mniejsza zależność od umiejętności operatora i wysoka powtarzalność sprawiają, że elektrostatyka – z Nanogunem na czele – staje się skuteczną odpowiedzią na problem niedokładnej aplikacji i strat produkcyjnych z nią związanych.

Coraz więcej zakładów produkcyjnych zmaga się z rotacją pracowników i trudnościami w pozyskaniu doświadczonych operatorów. Czasochłonne przezbrojenia, trudne w konfiguracji urządzenia i konieczność długich szkoleń to czynniki, które znacząco wpływają na wydajność i koszty pracy lakierni.

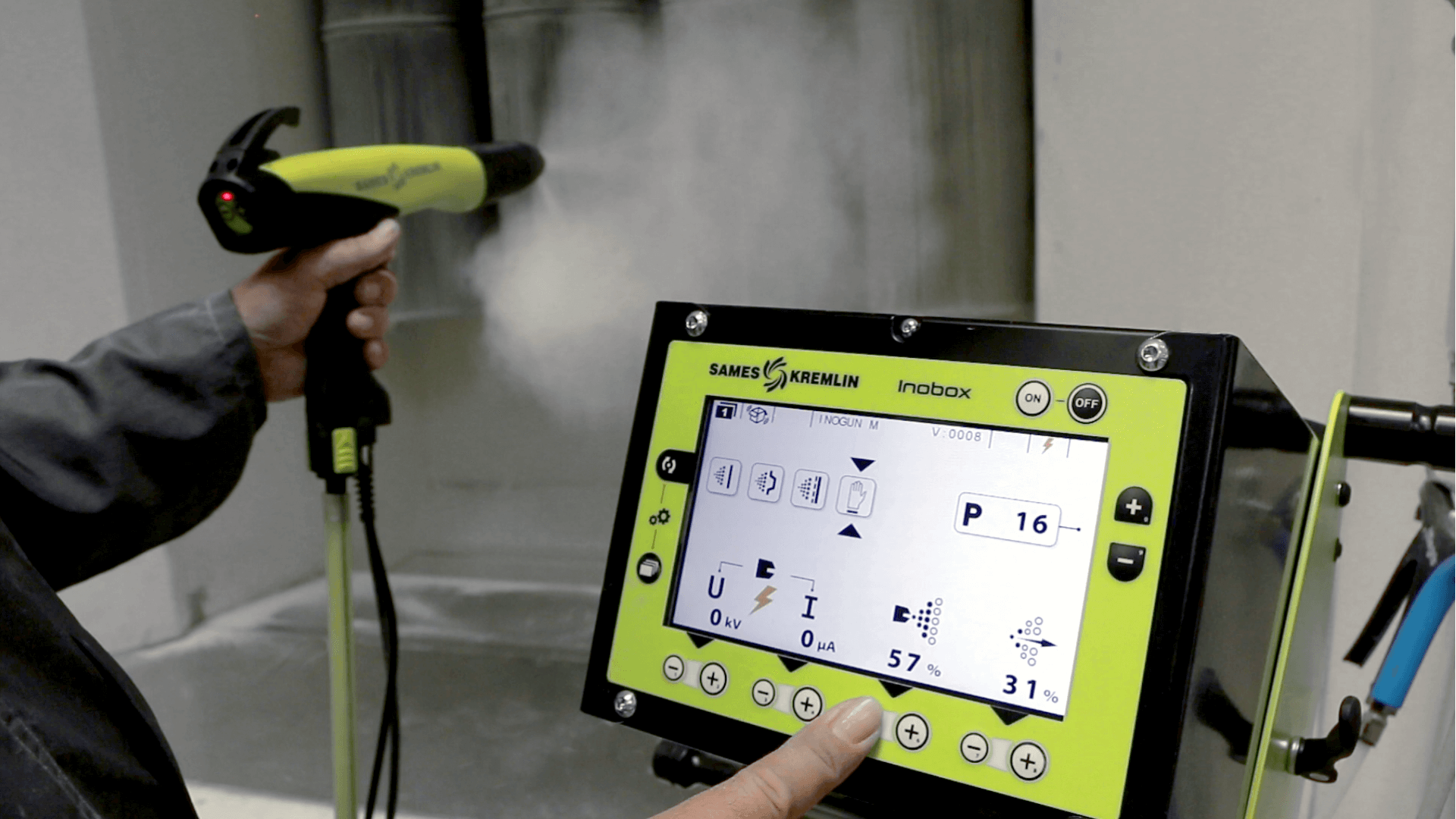

W przypadku aplikacji proszkowej skutecznym rozwiązaniem są zestawy Inocart od Sames, zaprojektowane z myślą o pracy w zmieniających się warunkach przemysłowych – także przy częstych zmianach operatora. Dzięki ergonomicznemu pistoletowi Inogun M i intuicyjnemu sterowaniu przy pomocy modułu Inobox, urządzenia te sprawdzają się zarówno przy prostych detalach, jak i w bardziej wymagających zadaniach.

Inwestycja w Inocart pozwala na:

błyskawiczne szkolenie – mniej niż 2 minuty od instruktażu do gotowości do pracy,

stałą i równomierną aplikację – automatyczna kontrola parametrów zapewnia powtarzalne efekty malowania,

zaawansowane sterowanie – trzy ustawienia fabryczne umożliwiają szybki start, a dodatkowe tryby wspierają aplikację na bardziej skomplikowanych detalach,

monitorowanie zużycia części – system informuje o konieczności wymiany komponentów, zapobiegając nieplanowanym przestojom.

W efekcie Inocart pozwala ograniczyć czas szkolenia, zminimalizować ryzyko błędów operatora i utrzymać wysoką jakość aplikacji niezależnie od doświadczenia pracownika — co wprost przekłada się na niższe koszty lakierni proszkowej.

Wybór nowego wyposażenia lakierni często skupia się na cenie zakupu, podczas gdy największy wpływ na koszty operacyjne mają zupełnie inne czynniki: optymalizacja zużycia farby, czas przezbrojeń, awaryjność urządzeń czy łatwość obsługi. Nawet pozornie tańszy zakup może w dłuższej perspektywie oznaczać wyższe koszty codziennego użytkowania.

Podczas Festiwalu Lakierniczego firma HangOn zaprezentowała kalkulator CCC (Cost per Coated Component). Jest to opracowane przez nich narzędzie, które pozwala oszacować całkowity koszt lakierowania pojedynczego elementu w zależności od zastosowanej technologii, sprzętu i organizacji procesu.

Koncepcja kalkulatora CCC podkreśla, jak istotne jest całościowe podejście do inwestycji — nie tylko analizując cenę zakupu, ale również zużycie materiałów, roboczogodziny, serwis oraz codzienną obsługę. To realne wsparcie w podejmowaniu decyzji, które mają długofalowy wpływ na koszty lakierni.

Redukcja kosztów lakierni to nie efekt jednej decyzji, ale konsekwencja świadomego podejścia do technologii, organizacji pracy i długoterminowych inwestycji.

W analizowanych przykładach widać wyraźnie, że największe oszczędności pojawiają się tam, gdzie:

proces dozowania i aplikacji jest zautomatyzowany i powtarzalny,

urządzenia są trwałe, bezobsługowe oraz szybkie w konserwacji,

operatorzy mogą pracować efektywnie bez długiego okresu wdrożenia,

decyzje inwestycyjne opierają się na pełnej analizie kosztów operacyjnych, a nie tylko na cenie zakupu.

Nowoczesne technologie — od systemów mieszaia farby po sprzęt do aplikacji proszkowej — pozwalają nie tylko poprawić jakość i wydajność, ale przede wszystkim realnie zmniejszyć zużycie materiałów, energii i czasu.

Każda lakiernia działa w innych warunkach – dlatego warto przeanalizować proces każdego zakładu indywidualnie. Jeśli szukasz sposobów na redukcję kosztów lub chcesz poprawić wydajność linii, skontaktuj się z doradcą technicznym Sames:

Marcin Ulkowski, Kierownik ds. sprzedaży Polska; email: marcin.ulkowski@sames.com, tel. +48 606 727 982

Norbert Wachowiak, Doradca techniczno-handlowy Polska Północno-Zachodnia; email: norbert.wachowiak@sames.com, tel. +48 660 784 226

Tomasz Salnik, Doradca techniczno-handlowy Polska Północno-Wschodnia; email: tomasz.salnik@sames.com, tel. +48 539 029 891

Konrad Mielniczuk, Doradca techniczno-handlowy Polska Południowo-Wschodnia; email: konrad.mielniczuk@sames.com, tel. +48 535 000 643

Artur Górniak, Manager projektów dla General Industry; email: artur.gorniak@sames.com, tel. +48 668 338 963