Konferencja Festiwal Lakierniczy

Wysokie koszty lakierowania to dziś jedno z najczęstszych wyzwań w lakierniach przemysłowych. Cena samej farby to tylko część problemu – znacznie większy wpływ na budżet mają czas pracy kabiny, zużycie energii oraz straty materiałowe, zwłaszcza podczas malowania spawów, rantów i skomplikowanych detali.

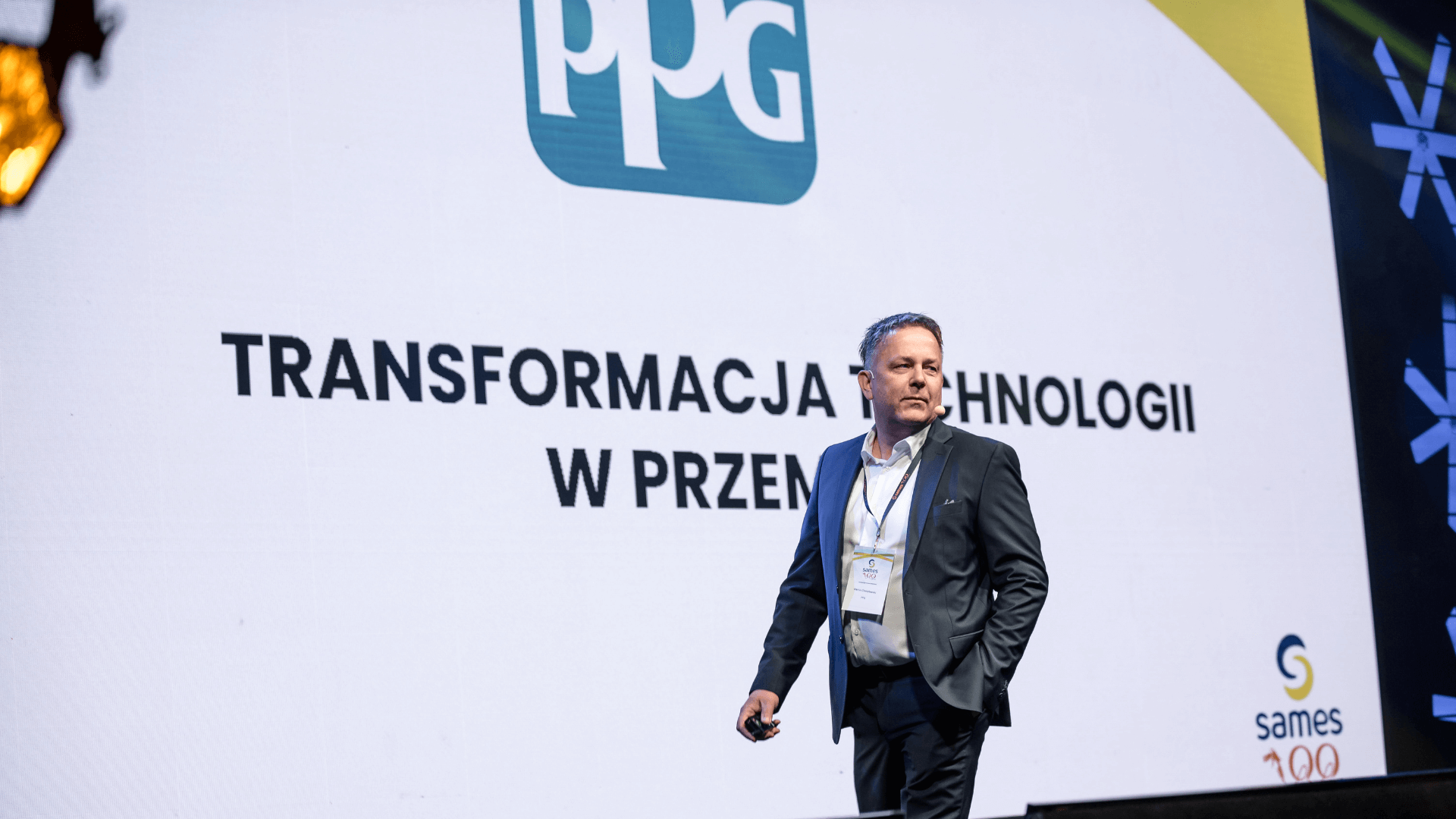

Podczas Festiwalu Lakierniczego Sames 2025 w Żninie, Marcin Chmielewski z PPG podzielił się konkretnymi danymi i doświadczeniem z przemysłu, wskazując obszary, w których rzeczywiście można zyskać.

„Dziś tak naprawdę czas jest tym kluczem, dzięki któremu możemy rozmawiać o oszczędnościach. Bez skrócenia czasu, bez przyspieszenia technologii, obniżenie kosztów jest bardzo trudne.”

To właśnie aplikacja farby – pozornie oczywisty etap – kryje w sobie największy potencjał oszczędności. Zarówno pod względem zużycia materiału, jak i kosztów energii.

Podczas wystąpienia PPG zaprezentowano konkretne wartości opracowane na podstawie rzeczywistej pracy przemysłowej kabiny lakierniczej o standardowych wymiarach. Z analiz wynika, że:

koszt jednej godziny suszenia to około 230 zł,

koszt jednej godziny aplikacji farby to aż 367 zł.

To właśnie etap aplikacji – nie suszenia – generuje największe koszty. Kabina lakiernicza działa w systemie otwartym, co oznacza konieczność ciągłego ogrzewania świeżego powietrza do wymaganej temperatury aplikacji. W praktyce przekłada się to na wysokie zużycie energii, szczególnie w warunkach klimatycznych typowych dla Polski.

Co więcej, kabina jest największym źródłem emisji CO₂ w całym procesie lakierniczym – przewyższając nawet sprężarki, oświetlenie i urządzenia pomocnicze. Wniosek jest jasny: jeśli chcemy realnie obniżyć koszty w lakierni, warto zacząć właśnie od optymalizacji aplikacji farby.

Kluczowe więc staje się nie tylko skrócenie czasu aplikacji, ale również poprawa jej jakości – tak, aby zminimalizować straty i wyeliminować konieczność poprawek. Jednym z największych źródeł strat są ostre krawędzie i skomplikowane detale.

Jednym z często pomijanych źródeł strat są ostre krawędzie i trudno dostępne miejsca, w których farba – szczególnie przy zbyt dużym ciśnieniu – spływa z powierzchni.

Jak podkreślił Marcin Chmielewski z PPG podczas swojego wystąpienia:

„Czy to będzie podkład, czy lakier nawierzchniowy – pod dużym ciśnieniem powłoki opadają. Zjeżdżają z rantów.”

W efekcie, aby osiągnąć zakładaną grubość suchej powłoki, lakiernicy nakładają więcej materiału – co podnosi koszty, zmniejsza powtarzalność i zwiększa ryzyko błędów.

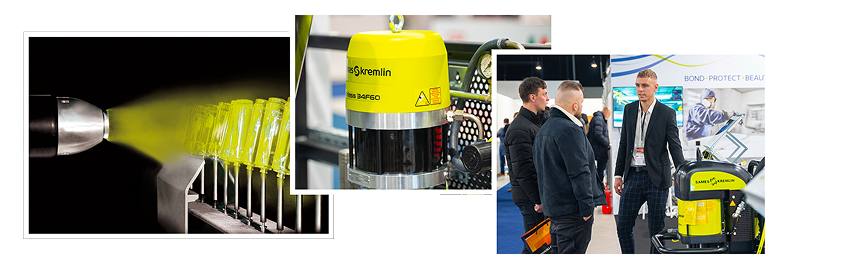

Skutecznym rozwiązaniem tego problemu jest malowanie elektrostatyczne, które dzięki polu ładunkowemu umożliwia dokładne pokrycie nawet najbardziej problematycznych miejsc – bez konieczności zwiększania ciśnienia lub lepkości farby. Cząsteczki lakieru są „przyciągane” do powierzchni detalu, co zwiększa ich osiadanie na elemencie i ogranicza straty w powietrzu.

Aby w pełni wykorzystać potencjał malowania elektrostatycznego, kluczowy jest dobór odpowiedniego sprzętu. Pistolet musi nie tylko efektywnie rozpylać farbę przy niskim ciśnieniu, ale też zapewniać powtarzalność i łatwość użytkowania. Takim rozwiązaniem jest właśnie Nanogun – ręczny pistolet elektrostatyczny od Sames, dostępny w wersji Airmix i Airspray.

Jak zauważył Marcin Chmielewski w odniesieniu do rozwiązań elektrostatycznych wykorzystywanych przez PPG:

„Aplikacja elektrostatyczna wspomaga pokrycie ostrych rantów. To jest najwyższa możliwa półka dostępna dzisiaj na rynku.”

Dzięki połączeniu efektu elektrostatycznego z precyzyjnym rozpyleniem, Nanogun pozwala znacząco ograniczyć zużycie farby – nawet o 20–30% w porównaniu z klasycznymi pistoletami pneumatycznymi. Dodatkowo, poprawia pokrycie zakamarków, spawów i rantów bez potrzeby zwiększania ciśnienia.

Wybierając Nanogun, użytkownik zyskuje zestaw funkcji bezpośrednio przekładających się na oszczędności materiałowe i niższe koszty operacyjne:

wydajność aplikacji na poziomie 93%, nieosiągalna dla innych rozwiązań,

optymalne efekty owijania i przenikania farby w skomplikowanych detalach,

równomierne pokrycie i wysoka jakość powierzchni, nawet w trudno dostępnych miejscach,

intuicyjna regulacja powietrza i materiału dzięki ergonomicznie rozmieszczonym pokrętłom,

inteligentna diagnostyka ułatwiająca obsługę i przyspieszająca konserwację,

długa żywotność i zauważalnie niższy całkowity koszt użytkowania.

„Tam, gdzie potrzebujemy oszczędności i bardzo dobrej jakości procesu, pistolety elektrostatyczne jak najbardziej się sprawdzają.” - podsumował Marcin Chmielewski.

Pełne nagranie wystąpienia Marcina Chmielewskiego z PPG, poświęcone redukcji kosztów w lakierni przemysłowej, jest dostępne online.

Inne wystąpienia dotyczące nowoczesnych systemów mieszania farb, automatyzacji linii lakierniczych i wdrożeń w przemyśle znajdziesz tutaj.

Chcesz dobrać rozwiązanie elektrostatyczne do swojej lakierni i realnie obniżyć koszty aplikacji? Skontaktuj się z doradcą technicznym Sames – pomożemy Ci dobrać technologię dopasowaną do Twoich procesów.

Marcin Ulkowski, Kierownik ds. sprzedaży Polska; email: marcin.ulkowski@sames.com, tel. +48 606 727 982

Norbert Wachowiak, Doradca techniczno-handlowy Polska Północno-Zachodnia; email: norbert.wachowiak@sames.com, tel. +48 660 784 226

Tomasz Salnik, Doradca techniczno-handlowy Polska Północno-Wschodnia; email: tomasz.salnik@sames.com, tel. +48 539 029 891

Konrad Mielniczuk, Doradca techniczno-handlowy Polska Południowo-Wschodnia; email: konrad.mielniczuk@sames.com, tel. +48 535 000 643

Artur Górniak, Manager projektów dla General Industry; email: artur.gorniak@sames.com, tel. +48 668 338 963